|

|

Читаемые статьи

Читаемые книги

Ссылки

|

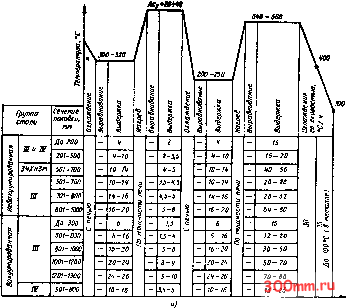

Главная > Автоматизация и механизация листовой штамповки  1рвпя, v группа стали зчтп, кислая, (слиток пассой во 27т) тмзм, зтгп, кислая, (слиток пассод 57т) сечение поковки. т-шо sm-700 8Ш-1300 300-320 25-30 ю-гв 10-12 6-10 20-26 20-24 26-30 640- 660 40-52 65-65 52-60 40-75 640- iso 16-20 25-30 16-26 40-52 20-г 66-70 юо-гго 52-50 40-15 врет,н ис. 3. Изотермический отжиг поковок из сталей 111 и IV группы: f - с одним отпуском: б - с двумя отпусками; в - с тремя отпусками  зтэджвихо  gadsDH X}}iiKddQt4S 3TtHDgmgodi9g эпизджаихо X})i)Kd3gt4S anhdgnngdds g3d2BH mmiagtg anhognhgadng {эиш)шаи g) off SI таи пшзонтлоы оц пнзи пшэонУпои оц пьзи пшэонтпои оц 6пнЩПНдпб1Ч2 дзОгвн пнэи пшзоиши ои зт/вупндо6/чд зпнэёжо1гх0 0 осШшвбэииах  9репя, Рис. 4. Режимы окончательной термической обработки поковок из конструкционных сталей предотвращения возникновения больших внутренних напряжений. Температуру и время выдержки при отпуске выбирают исходя из требования минимума внутренних напряжений, возникающих в результате закалки или нормализации. Для этой цели используют обычно высокий отпуск 400-680 °С. Рекомендуется проводить отпуск не позже чем через 2-4 ч после окончания охлаждения. Поковки сечением до 600 мм разре- шается помещать в печь, имеющую температуру их отпуска, а поковки сечением 600-1000 мм - в печь, нагретую не выше 400 °С из-за опасности возникновения большого перепада температур и, как следствие, больших! внутренних напряжений. При температуре отпуска поковки выдерживают до выравнивания в них температуры ориентировочно по 2-3 ч на каждые 100 мм сечения поковки. 2. Продолжительность охлаждения сердцевины цилиидрических поковок в различных средах

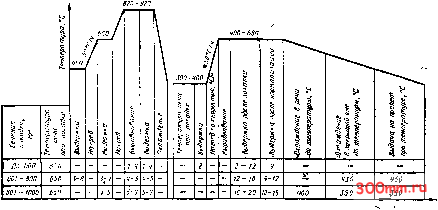

£ 2 S в  Выравнивание и вь?ржха  Врет, ч Рис. е. Режим окончательной термической обработки роторов турбогенераторов массой 50-100 т нз сталей 25ХНЗМФА н 35ХНЗМФА После окончания выдержки поковки сечением до 600 мм охлаждают на воздухе. Для поковок большего сечения применяют замедленное, ступенчатое охлаждение (см. рис. 4). Поковки ответственного назначения охлаждают с регулируемой скоростью от 40-80 до 120-350°С/ч. Кованые заготовки из углеродистых сталей (10, 15, 20, 25) сечением до 400 мм после нормализации в ряде случаев отпуску не подвергают. Поковки из сталей, склонных к отпускной хрупкости (38ХГН, ЗОХГС и др.) при небольших сечениях (250 мм), рекомендуется с температуры отпуска охлаждать в масле или воде с последующим отпуском при 450 °С и охлаждением на воздухе. Общая продолжительность окончательной термической обработки обычно составляет 100-400 ч. Режимы термической обработки поковок специального назначения. Термическая обработка крупных поковок для роторов турбогенераторов состоит из отжига и закалки с последующим высоким отпуском. Отжиг обеспечивает подготовку структуры поковок под окончательную термическую обработку, удаление водорода и снижение твердости для улучшения обрабатываемости. Окончательная термическая обработка придает поковке необходимый комплекс механических и служебных свойств. Для отжига поковок для роторов турбогенераторов характерны двойное и тройное переохлаждение с температуры аустени-тизации и медленные скорости охлаждения (5-15°С/ч). Разработан и внедрен новый сокращенный противо-флокенный режим предварительной термической обработки крупных поковок сечением 800-2200 мм (рис. 5). Общая продолжительность процесса термической обработки поковок сечением 800-1200 мм ~350 ч, сечением 1250-1800 мм -550 ч, сечением 1850-2200 мм -670 ч, что на 30 % меньше по сравнению с существовавшими до настоящего времени режимами. Окончательная термическая обработка роторов турбогенераторов, как правило, состоит из однократной закалки с охлаждением в масле или в воде и отпуска, во время которого производится правка. Режим окончательной термической обработки поковок валов роторов турбогенераторов массой 50-100 т приведен на рис. 6. Термическая обработка мелких поковок, применяемых обычно в тракторном, сельскохозяйственном машиностроении и автомобилестроении, преследует две цели: улучшение обрабатываемости заготовок резанием и штамповкой и создание требуемых, в соответствии с чертежом, свойств деталей. С этой целью используют нормализа- цию, отжиг, изотермический отжиг, улучшение. Нормализации подвергаются поковки из углеродистых и малолегированных сталей (20, 30, 35, 40, 45, 20Х, 40Х), из KOTopbfx изготовляются вилки, крюки, фланцы, кронштейны, втулки, рычаги, валы, крестовины, оси, цапфы поворотных кулаков и др Нормализация поковок из более легированных сталей (12ХНЗА, 20ХНТР, 25ХГНМ, 38Х2МЮА, 40ХГТР) приводит к образованию бейнитной структуры в поверхностных слоях, которая затрудняет обработку заготовок резанием. Для устранения этого недостатка по-, ковки из легированных сталей после нормализации подвергают высокому отпуску (600-700 °С). Изотермическому отжигу подвергаются поковки, для которых особо важна хорошая обрабатываемость резанием. К ним относятся кованые заготовки зубчатых колес коробки передач, редукторов ведущих мостов, сателлитов, валов ответственного назначения, муфт зубчатых колес, изготовляемые из сталей 15ХФ, 15ХГН2ТА, 18ХГТ, 20Х2НЧА, 25ХГМ, 25ХГНМ, 25ХГНМТ. Температура изотермической выдержки определяется температурной областью распада переохлажденного аустенита на феррито-карбидную структуру (620-670 °С). В тех случаях, когда требуется повышенная твердость и прочность, поковки подвергают улучшению, закалке и отпуску на заданный уровень свойств. Обычно такой вид термической обработки применяется для кованых заготовок шатунов, вилок, ступиц, рычагов, втулок, чашек, изготавливаемых из среднеуглеродистых и малолегированных сталей - 35, 40, 45, 50, 40Х, 60ХФА, 40ХН, 40ХТР. Термическая обработка поковок валков горячей прокатки из сталей 50ХН, 60ХН, 60ХГ, 55Х, как правило, состоит из нормализации и высокого отпуска. Цель нормализации - уменьшение остаточных напряжений, возникающих при ковке, измельчение зерна и, как следствие, повышение механических свойств поковок. Для получения поковок хорошего качества необходимо полное превращение аустенита в феррито-карбидную структуру, что обеспечивает удаление водорода из поверхностных зон заготовок, выравнивание его содержания во внутренних зонах и хорошую обрабатываемость резанием. Поковки из сталей, обладающих повышенной устойчивостью переохлажденного аустенита, подвергают переохлаждению до 250-350 °С и выдержке при этих температурах. Превращение переохлажденного аустенита в бейнит при этих температурах приводит к интенсификации процесса удаления водорода из поковки. Выдержка при 550- 650 °С и последующее медленное охлаждение с печью способствуют предупреждению образования флокенов. Термическая обработка поковок валков холодной прокатки, изготовляемых из сталей 9Х, 9X2, 9ХФ, 9Х2МФ, состоит из отжига и закалки в масле с последующим отпуском. Отжиг проводят для получения мелкозернистой структуры с равномерным распределением зернистого цементита при отсутствии карбидной сетки, а также для предотвращения возможности образования флокенов. Обычно используют режим двойного отжига, обеспечивающий высокую структурную однородность (см. рис. 3, б). Термическая обработка поковок для деталей подшипников производится с целью улучшения обрабатываемости резанием, а также подготовки структуры к окончательной термической обработке. Варианты температурных режимов термической обработки поковок приведены на рис. 7. Поковки из сталей ШХ15, ШХ15СГ, ШХ20СР обычно подвергают отжигу на мелкозернистый перлит (рис. 7, а). Выдержка при температуре отжига должна быть достаточной для протекания фазовой перекристаллизации и выравнивания температуры по объему садки. Обычно время выдержки равно 3-4 ч. Охлаждение поковок до температуры 600-550 °С производят с печью, а далее на воздухе.- Скорость охлаждения поковок ориентировочно должна быть в пределах 15-20°С/ч для садок массой более 3 т, 20-25°С/ч для садок массой 0,5-3 т, 25-30 °С/ч для садок массой менее 0,5 т. В тех случаях, когда деталям подшипников требуется повышенная твердость, вместо отжига проводят нор-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |