|

|

Читаемые статьи

Читаемые книги

Ссылки

|

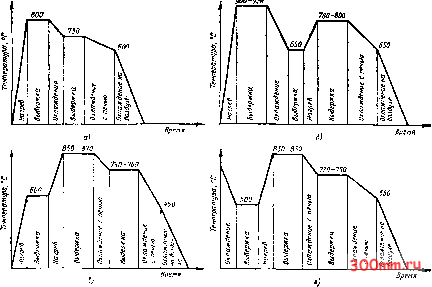

Главная > Автоматизация и механизация листовой штамповки  3. Температурные режимы термической обработки и твердость поковок из штамповых сталей Рис. 7. Режимы термической обработки поковок из подшипниковой стали мализацию и ускоренный отжиг поковок (рис. 7, б). Время выдержки при температуре аустенитизации 40-60 мин. Продолжительность процесса нормализации составляет 1,5-2, а ускоренного отжига 2,5-3 ч. Отжиг поковок из стали 95X18 производят по режиму, показанному на рис. 7, б. Скорость нагрева поковок до 850-870 °С - 200 °С/ч, время выдержки при этой температуре 5-6 ч. Затем следует охлаждение с печью до 740-760 °С со скоростью 30-40 °С/ч, выдержка 4-6 ч и дальнейшее охлаждение с печью до 450 °С. Охлаждение поковок с температуры 450 °С производят на воздухе. После горячей деформации сталей 8ХВ9Ф2-Ш и 8Х4М4В2Ф-Ш также производится отжиг для получения зернистого перлита (рис. 7, г). Время выдержки 3-5 ч при температуре 830-850 °С и 4-6 ч -при температуре 720-750 °С. Кованые заготовки из инструментальных сталей обычно подвергают отжигу, цель которого - измельчение зерна и получение структуры зернистого перлита. Такой отжиг устраняет опасность образования нафталинистого излома у быстрорежущих сталей. У некоторых заэвтектоидных сталей отжиг при определенных условиях устраняет карбидную сетку. Для устранения раз-нозернистости и крупнозернистости в поковках из легированных и высоколегированных сталей рекомендуется проводить двойной отжиг: сначала при 1000-1050 °С, а затем при 900- 950 °С. Применяется также другой вариант отжига. Поковки нагревают до 650 °С, выдерживают 4-5 ч, продолжают нагрев до 950-960 °С, охлаждают до 100 С, нагревают до 840-860 °С, выдерживают 8-10 ч и медленно охлаждают до нормальных температур. Термическая обработка поковок штамповых сталей состоит из нормализации, отжига или высокого отпуска в зависимости от марки стали, размера и конфигурации заготовок. Температурные режимы термической обработки поковок штамповых сталей приведены в табл. 3. Поковки крупных размеров из низколегированных сталей подвергают отжигу или нормализации. На 1 мм толщины поковки время вы-

держки при нагреве до температуры отжига составляет 1 чН- (1,2-1-1,5 мин); при изотермической выдержке 1 ч -h -Ь (1,5-г-2 мин). Охлаждение от температуры отжига до 400 °С производится с печью, а далее на воздухе. Поковки малых размеров, предназначенные для изготовления штампов несложной формы, подвергаются вместо отжига высокому отпуску, что сокращает время термической обработки, уменьшает обезуглероживание и предупреждает образование карбида WC в вольфрамовых сталях, который плохо растворяется при нагреве под закалку. Для поковок сложного инструмента, где требуется уменьшить деформацию при термической обработке, рекомендуется применять изотермический отжиг. Глава ковка на молотах и прессах 1. ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ ДЛЯ КОВКИ НА МОЛОТАХ И ПРЕССАХ Инструмент для свободной ковкн подразделяют на три группы: 1) основной технологический инструмент: бойки, плиты для осадки, оправки, прошивки, кольца, раскатки, уголки, пережимки, обжимки, топоры; 2) поддерживающий инструмент: клещи, стойки, патроны; 3) мерительный инструмент: кронциркули, угольники, нутромеры, линейки, калибры, шаблоны. Инструмент подразделяют на универсальный н специализированный. Технологический ниструмеит для ковки иа молотах (табл. 1-53) Бойки для молотов. Высота бойков Для молотов определяется конструктивно с учетом высоты подшаботника и нижнего положения бабы молота. 1. Размеры зеркала бойков паровоздушных молотов Размеры зеркала бойка (см. табл. 1) регламентированы ГОСТ 9752-75*. Поддерживающий инструмент для ковки на прессах приведен в табл. 54-57. Материал для инструмента и некоторые правила его эксплуатации Ковочный инструмент изготовляют нз стали марок, указанных в табл. 58. Подвергаемый ударным нагрузкам инструмент рекомендуется подогревать до температуры 150-200 °С для обеспечения высокой стойкости. Технологический инструмент и приспособления, подвергающиеся нагреву при эксплуатации, следует периодически контролировать по твердости и при необходимости подвергать повторной термической обработке. Приспособления Захватные приспособления наиболее распространенных типов представлены в табл. 59. 2. Размеры зеркала бойков пневматических молотов

ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ 3. Кольца оправочиые кузнечные  4. Прошивни кузнечные для молотовых и прессовых работ 36 40 45 60 80 60 80 80 100 80 100 80 d h 27 30 34 39 44 42 49 47 52 50 57 55 62

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |