|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки 60. Ориентировочные значения коэффициента уширения АГ при раскатке кольцевых поковок на гидравлических прессах

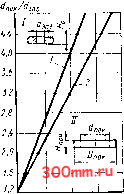

пых через коэффициент 1,05) Н = 1,05 КН . Коэффициент ушнреиия К по диаграмме на рис. пок 822 200 = 4,1 (<0,3) равен 0,77. Тогда 1,05-0,77.200 = 162 мм. Прн раскатке на прессах приближенно определить ушнренне - коэффициент К - можно по табл. 60. Выбор молота. Масса падающих частей молота для протяжки  1,0 0,92 ОМ 0,76 К Рис. 7. Определение высоты заготовки перед раскаткой иа молотах: - пон/Опок > О-З; - пок/пок< < 0,3; / - эскиз заготовки перед раскаткой; - эскиз поковкн (К - коэффициент ушнреиия) может быть определена по формуле G = l,7v (l + 0,17 -J-) X \ Пзаг / X ПтеЛзаг&загМО-!. (2) где G - масса падающнх частей, кг; V - коэффициент, учитывающий форму бойков (для плоских v= 1,0, для круглых вырезных v= 1,25); /-подача, см; /igar, &заг - высота и ширина заготовки, см (прн протяжке круглой заготовки в круглых вырезных бойках принимают /igar = &заг = = заг. заг - диаметр заготовки, см) От - напряжение текучести прн температуре вытяжки, приближенно равное пределу прочности прн той же температуре МПа; е - принимаемая степень деформации за один удар (выше критической для данной стали, но не более -0,3). пример. Определить массу падающих частей молота для протяжки на плоских бойках (V = 1) заготовки нз стали с = = 600 МПа с размерами h = Ь = = 10 см прн подаче / = 10 см н степени деформации за одни ударе = 0,1. Предел прочности стали = 36 МПа прн температуре 1100°С. Тогда G = 1,7-10 (I + 0,17 -i-) 36-0,1-10-10-10Х XlO- 700 кг. Массу падающнх частей молота для ковкн протяжкой, валов с уступами можно определить по диаграмме, приведенной иа рис. 8. В табл. 61 приведены данные для орнеи-тнровочного выбора массы падающнх частей молота для протяжки конструкционной стали. 61. Ориентировочная масса падающих частей ковочного молота для протяжки в зависимости от размеров сечения заготовки

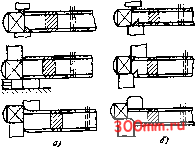

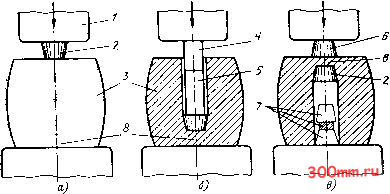

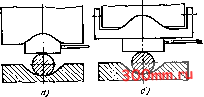

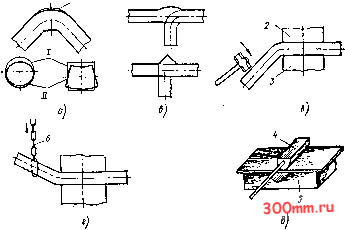

Выбор пресса. Усилие пресса, необходимое для протяжки, может еыть определено по формуле Р = vt) ( 1 + 0.17 айз/. 10-5, где ф - масшгзб111,1Й коэффациент; I- одача, .мм; /j ar, &заг - соответсгвен-.1) высота и ширина заготовки, мм ар1! протяжке круглой заготовки в углых В1,1резиых бойках принимают .! = b ai = И..аг где d ar - Диа- I;) заготовки, мм); осталыые обо- чепия см. В (2). !!рк ер. Огг.едрлить усилие njieccd для - г:-,?1-л\и ие пл- ских бе.йка\ (V = 1) . лог.ии из CT;j;(i с о, - бОо М.Ча с раз- : 1чи ft, .,j, ,; = BUG мы !,ри подаче - 600 мм. Предел ;;рочипсти стг.пч .о МПа гфи !емг;ературе 10иГ, °С. Принимаем ц- 0.7.5. Tc,i ;i:a + О,!/ -~\ Л ыг.соо: 1 0,75 Ii Mri, П табл. 62 приведены д?!;;аыс для i-нтировочного выбора ycsbifss прес- для прстя.жки .401101 ayiiUHOiiHOH .-:ли в зависимости от размеров :-лод:!Ого слктка. J7S 3ZS 275 22S 175 1Z5 75 о zoo 600 1000 ПОО Хг Масса покоВки, из Рис. 8. Диаграмма для выбора массы падающих частей молота при ковке валов с уступами: / - зона геометрических размеров поковок, изготовляемых на гидравлических прессах; 1т-5т - масса падающнх частей молота Передача - это смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки. Передача производится плоскими бойками в одной или двух плоскостях. Пережим металла делают обычно на глубину передачи. При передаче в одной плоскости (рис. 9, а) правую боковую грань верхнего бойка устанавливают в одной плоскости (линии передачи) с левой боковой гранью нижнего бойка. При передаче в двух плоскостях (рис. 9, 6) после пережима металла левую боковую грань верхнего бойка ставят в одной плоскости с вертикальной стенкой верхнего пережима, а правую боковую повгрхнос1ь ни.жнего бойка - в одной плоскости с вертикальной стенкой нижне1-о пережима. Свободный конец заготовки во время пе])едачи необходимо поддерживать цепью крада или опирать на подстаски. Прошивка - это получение полостей в заготовке за счет вмтеснештя материала. Для прошивки применяют про-шин.чи (рис, 10 и 11) сплошные и пусто-тел1.!с. Диаметр протпнвня гыбираюг прямерио равным 1/2-1,3 паружиого диаметра заготовки. Прошивку заготовок ,мож1!0 производить с одной Стороны без поворота на 180 , применяя кольца, аналогичные показанным на р.ис. И для полых прошивней.  62. Ориентировочное усилие пресса для протяжки в зависимости от размеров слитка Рис. 9. Передача! а - в одной плоскости! б - в двух плоскостях Перед прошивкой заготовку подвергают осадке, выравнивая торцы заготовки для точной установки прошивня. При прошивке применяют смазочный материал, чаще всего смесь графита с мазутом или с машинным маслом, а также толченый уголь, порошкообразный графит или смесь графита с коксом. Для нанесения смазочного материала прошивень вдавливают в металл на глубину 10-30 мм и приподнимают. В образовавшееся углубление помещают смазочный материал и затем производят дальнейшее вдавливание прошивня. Применять смазочный материал следует осторожно, так как прк его горении образуются газы, стремящиеся вытолкнуть прошивень из металла. Поэтому верхний боек не следует поднимать над прошивнем выше расстояния, на которое он углубляется в заготовку. При высоте заготовки, большей высоты прошивня, используют надставки. Усилие прн прошивке сплошным прошивнем где d - диаметр прошивня; ц - коэффициент трения между прошивнем  Рис. 10. Схема прошивки без подкладного кольца: а-в - этапы прошивки; / - верхний боек; 2 - сплошной прошивень; 3 - заготовк1( J и 5 - надставки; 6 - прорезной прошивень; 7 - прошивни и отход металла после прэ шнвки; 3 =- прибыльная сторона слнтка

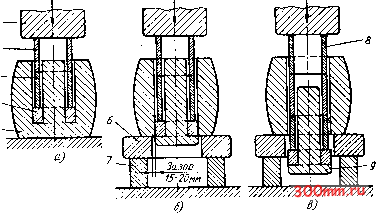

Рис. и. Схема прошивки пустотелым прошивнем: а - е - этапы прошивки; I - боек; 2, 3, 4, 8-надставки; 4 - сторона слитка; 6 - кольцо; 7 -подставка; 9 - отход металла И заготовкой; h - толщина отхода; 2 Р = -у - коэффициент Лодэ, учитывающий влияние схемы напряженного состояния; D - наружный диаметр заготовки после прошивки. Схема получения сквозных отверстий в низких {H/D - l/3-i-1/4) заготовках на подкладном кольце приведена на рис. 12. В этом случае прошивень устанавливают большим диаметром вниз и заготовку фактически пробивают, т. е. вначале прошивень внедряется в металл на глубину (0,2- 0,3) Н, а затем следует отделение отхода. Усилие прошивки Р = (0,7-4-0,8) огв dH. Прн этом отход больше, чем при прошивке высоких заготовок. Скручивание - это формоизменяющая операция, прн которой производят поворот части заготовки вокруг продольной осн. Скручивание применяют при ковке многоколенных коленчатых валов, крупных сверл, бурильных инструментов и т. п. Чтобы избежать трещин и разрывов, скручиваемую часть поковки следует гладко и без поверхностных дефектов отковать или обработать на станке с плавными переходами к смежным участкам и равномерно подогреть. При скручнвани-и длина деформируемого участка уменьшается, поэтому для компенсации укорочения по сечению предусматривают некоторый запас металла. Скручивание производят прн помощи рычагов-вилок, поворачиваемых в зависимости от требуемого усилия вручную илн с помощью мостовых кранов. Усилие, необходимое для кручения цилиндрического участка на любой угол, можно определить по формуле ndoj. 24/cos а-10 где d - диаметр в месте кручения, мм; От - напряжение текучести металла прн температуре закручивания, МПа, приближенно равное пределу прочности ОТ], прн той же температуре; / - длина плеча вилки, мм; а - угол поворота вилки от горизонтальной плоскости.  Рис. 12. Прошивка на подкладном кольце! / - заготовка; 2 - боек; 3 - прошивень; 4 - кольцо; 5 - отход металла Отрубка, разрубка (рис. 14). Отрубкой называют полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Разделение заготовки на части по незамкнутому контуру называют разрубкой. Разрубку поковок круглого сечения при ковке в комбинированных или вырезных бойках обычно производят с трех сторон. Топор устанавливают на середине бойка и поковку прорубают за центром сечения. После поворота поковки на 120° тем же топором производят еще одну разрубку на ту же глубину; оставшийся участок отрубают с третьей стороны коротким трапецеидальным топором. При разрубке в вырезных бойках применяют специальные топоры или накладки (рис. 15). Разрубку крупных поковок под прессом с выдвижным столом можно производить высоким топором в одном направлении. Для этого топором или трехгранником предварительно делают круговую зарубку. Далее нижний боек отводят в сторону так, чтобы его боковая плоскость находилась под серединой верхнего бойка, устанавливают топор и нажимом верхнего бойка поковку Прорубают до отделения металла. Если высотл топооа недостаточна, применяют надставки (квадраты). При ковке на плоских бойках разрубку ведут с двух или четырех сторон. Высоким топором поковку с одной стороны прорубают на глубину не-  Рис. 13. Схема скручивания: I - груз (противовес); 2 ~ изогнутая вилка; 3 - верхний боек; 4 - нижний боев сколько меньшую высоты сечения, за- тем поворачивают ее на 180° и произ- водят окончательную разрубку ква дратом - просечкой, что исключае-Ц образование заусенца. Поковки боль шого сечения при отсутствии высокие топоров сначала надрубают глубж(. середины с одной стороны, поворачиг вают на 180° и тем же топором отру* бают остальную часть сечения. Разрубку с четырех сторон применяют для крупных поковок и поковок, у которых торцы не подвергают в дальнейшем механической обработке Пр1{ таком способе после надрубки топора-; ми по двум длинным сторонам поковку поворачивают на 90° и разрубают; с двух других сторон двумя квадра- тами, устанавливая один из них на нижнем бойке. После поворота еще на 90° топором производят окончательную разрубку. Топор, внедряясь в металл, образует скосы, поэтому в местах отрубки предусматривают запас металла, который затем сглаживают бойками или раскат- ками. При разрубке крупных загото-* вок на прессах рекомендуется примё- нять топоры с противовесом (рис. 16). Гибкой называют образование илн изменение углов между частями заготовки или придание ей криволинейной формы. При гибке изменяется форма поперечного сечения заготовки за сче? растяжения (утяжки) наружных ii  Рис. 14. Отрубка (/) и разрубка (2) Рис. 15. Разрубка с вырезным бойкок а - специальным топором; б - с помощь накладки сжатия внутренних слоев металла. Растяжение происходит выше нейтрального слоя, сжатие, иногда с образованием складок, - ниже этого слоя и тем больше, чем меньше радиус закругления и больше угол загиба. Поэтому в необходимых случаях для получения одинакового сечения по всей длине предусматривается утолщение в изгибаемых местах. Длину заготовки для поковки, изготовляемой гибкой из полосы, можно рассчитать следующим образом: 1) если внутренний радиус равен или больше 1/2 толщины заготовки, то длину последней вычисляют по средней линии поковки (прямые участки плюс длина кривых изгиба в углах); 2) если внутренний радиус меньше 1/2 толщины заготовки, то ее длину определяют как сумму прямоугольных участков с добавлением 1/4 толщины полосы (или диаметра) на каждый угол изгиба. К полученной длине прибавляют до трех толщин исходной заготовки на обрезку концов после гибки в зависимости от способа разрезки металла и последующей обработки концов. Наиболее распростр-аненные и простые приемы гибки: ручная при помощи вилки, с помощью крана, в штам-  Рис. 16. Разрубка топором с противовесом$ / - державка; 2 - топоры; 3 - монорельс пе, на плите со штырями при помощи рычага (рис. 17). Правкой называют устранение искажений формы заготовки путем пластического деформирования. Необходимость правки поковок вызывается чаще всего следующими нарушениями технологического процесса: несоблюдением прямолинейности в конце ковки; прогибом в процессе длительного пребывания в печах при отсутствии или редкой (более 0,5 м) укладке прокладок;  Рис. 17. Гибка: а - искажение формы поперечного сечения; б уснление места гибки; б - гибка заготовок кувалдой; г - гибка с помощью крана; й - гибка раскаткой в подкладном штампе; I - искажение формы сечения; % - верхний боек; 3 вижвий боек; 4 - paCkatKa; J штамп; 6 - кран; / ч- форма сечения заготовки до гибки; форма сечеиия поковки после гибки

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |