|

|

Читаемые статьи

Читаемые книги

Ссылки

|

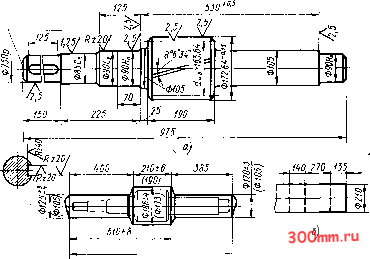

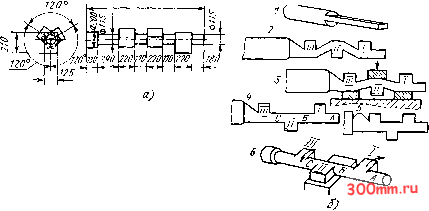

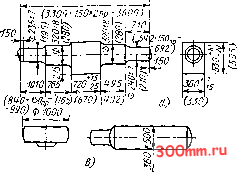

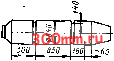

Главная > Автоматизация и механизация листовой штамповки формоизменяющей операции при ковке (i ротяжки, осадки). Пусть основной операцией является протяжка. Тогда при ковке из слитка, исходя из рассчитанной массы заготовки, находят СЛИТОК с ближайшей к ней большей массой и устанавливают его размеры. Затем по соотношениям поперечных размеров проверяют, обеспечит ли этот слиток достаточную уковку. Если слиток данной массы не обеспечивает нужной степени уковкн, то выбирают слиток большей массы по поперечному сечению с учетом уковки. В этом случае куют поковку с отходов!, годным для изготовления другой поковки, или из одного слитка две или несколько одинаковых поковок. Кроме того, если по техническим условиям допускается проводить вначале осадку, то подсчитывают уковку, исходя из площади поперечного сечения осаженной заготовки. Для определения размеров заготовки при ковке нз проката протяжкой находят площадь заготовки Fgar = = mln общтах пок- Полученное значение Р округляют до ближайшего большего значения по ГОСТу, длину заготовки определяют исходя из объема и площади заготовки. При изготовлении поковки осадкой с учетом ранее определенной массы (объема) заготовки определяют размеры поковки с учетом того, что 1.25 < Язар )за, < 2,5. Классификация поковок. Основные, вспомогательные и отделочные кузнечные операции и их последовательность, а также основной и вспомогательный инструмент и приспособления выбирают с учетом формы, материала, массы поковки, технических условий на ее изготовление и т. д. Целесообразно производеть выбор основных, вспомогательных и отделочных операций по технологическому процессу ковки аналогичной детали в условиях данного предприятия. В этом случае полностью учитывается предшествующий опыт, возможности данного предприятия, имеющееся оборудование и инструмент. Если выбор основных и вспомогательных операций указанным способом невозможен, то используют классифи- кацию поковок, представленную в табл. 74. К группе I поковок относят штоки, оси, валы, колонны, цапфы, роторы и т. п.; ко II - плиты, пластины, штамповые кубики, вкладыши, шпиндели и т. п.; к III - коленчатые валы и т. п.; к IV - диски, фланцы, колеса, покрышки, муфты, шестерни и т. п.; к V - бандажи, кольца и т. п.; к VI - барабаны, полые валы, цилиндры и т п.; к VII - крюки, бугели, скобы, днища и т. п. 4. ПРИМЕРЫ КОВКИ НА МОЛОТАХ И ПРЕССАХ Ковка иа молотах. 1. Вал-шестерня (рис. 25, а), изготовленная из стали 40Х, имеет массу 75 кг. Поковка относится к подгруппе 3 группы I (см. табл. 74). Основные припуски и допуски на диаметры ступеней, общую длину поковки и длины выступов и уступов выбирают по табл. 63 и ГОСТ 7829-70. Кроме того, назначают дополнительный припуск S, учитывающий эксцентриситет. При разности наибольшего (173 мм) и наименьшего (105 мм) диаметров детали, равной 68 мм, дополнительный припуск S = 4 мм. Определим объем и массу поковки (см. рис. 25, б). Объем поковки по участкам V = i40.6 + i21 + Ч--439,2 = 16 250 см. 4 Масса поковки Опок = 16 250-7,85 = 129000 г = = 129 кг. Масса заготовки из Проката Озаг = Опок + Ообр + Оуч-Здесь масса концевого отхода Ообр = 7обР -4- = , я12,5 = 7,85-4---= 3,8 кг, Маркиробка  Ю08±10(975) Рис. 25. Вал-шестерня (л), поковка (<Г) и эскиз переходов ковки (в) В расчет принимают массу одной обрубаемой части, так как куют от прутка. Массу угара принимаем 2,5 % массы нагреваемого металла (Озаг)- Итак, масса заготовки - 129 + 3,8 0.975 Выход годного Определим размеры исходной заготовки. При ковке из проката уковка (/>1,25. Примем у = 1,5; тогда Отсюда найдем пок = 18,6 см; Взаг= 11,5-18,62 = 24 см. Длина 41заг 40заг 4-137 -yDl я242-7,85 l... i2 4cM. обр!=-j o6p - 3 = 39 см. Ч2 16 п/р Е. И. Семенова Размеры исходной заготовки Озаг= 240 мм, 1заг = 390 мм. Для Опок = 129 кг иОпок = 186 мм и с учетом того, что поковку изготовляют только протяжкой (без осадки), выбираем молот с массой падающих частей 2 т. Эскиз переходов ковки показан на рис. 25, в. Куют с помощью манипулятора с одного нагрева.-Температурный интервал ковки 1200-700 °С. Вначале выполняют протяжку на диаметр 210 мм и / = 480 мм, затем размечают заготовку по эскизу (рис. 25, в) и куют вал по чертежу поковкн (рис. 25, б). 2. Трехколенчатый вал. Поковка из стали Ст5 или легированной стали относится к подгруппе 5 группы III (см. табл. 74). Для ковки используют молот с массой падающих частей 3 т. Поковка и схема ковки показаны на рис. 26. Куют заготовку квадратного или круглого сечения. По схеме (рис. 26, б) выполняют следующие операции: ковку заготовки в зоне колен до получения прямоугольного сечения (7); разметку по шаблону, пережим колен /- / и шеек вала (2); передачу колена с помощью накладок (5);  Рис. 26. Поковка (а) и схема ковки (б) трехколенчатого вала ковку шеек А, Б, С вала на круглое сечение и отделение кованой заготовки от основной заготовки (4); ковку фланца, пережим шейки у фланца и ковку шейки (5); скручивание шейки Б для поворота колена / н скручивание шейки С для поворота колена / (6). Колена / и / скручивают вилками. В это время колено зажимается бойками молота. Колена / и скручивают в противоположные стороны до тех пор, пока колена не будут располо- жены под углом 120°. В конце процесса поковку правят и маркируют. Ковка на прессах. 1. Вал-шестерня. Чертеж поковкн и размеры детали даны в технологической карте ковки № 1. Масса поковки 5200 кг, материал - сталь 30X2 ГМТ. Куют на прессе с усилием 25 МН. Поковка относится к подгруппе 4 группы I (см. табл. 74). Чертеж поковки составляет по чертежу поковки, прошедшей обдирку и поступающей на термообработку. Со 3700i24 стороны прибыльной части предусмотрен припуск 220 мм для подвески поковки после обдирки при термообработке. Переходы ковки, расход металла на поковку и масса отходов даны в технологической карте ковки № 1. 2. Коленчатый вал нз стали 50 имеет массу 2720 кг (рис. 27, а). Куют из слитка массой 3850 кг. Поковка относится к подгруппе 3 группы HI (см. табл. 74). Переходы ковки показаны на рис. 27. t За первый вынос * (рис. 27, б) протягивают цапфу под патрон, обжимают грани слитка на диаметр 615 мм и обрубают донную часть. * Вынос - время выполнения части технологического процесса ковкн между нагревом и подогревом илн между двумя подогревами заготовки.

Рис. 27. Поковка (а) и переходы ковки (ff-г) Еолеычатого вала Технологическая карта ковки № 1 Зака Сталь 30Х2ГМТ Наименов,анне детали: вал-шестерня Чертеж Химический состав, %: 0,28-0,35 С; 1,0-1,3 Мп; 0,17-0,37 Si; 0,02-0,06 Ti; 1,7-2,0 Сг; 0,4-0,6 Мо; 0,04 Р; 0,04 S Механические свойства поковкн Пресс усилием 25 МН Баланс металла Группа III; ГОСТ 8179-69** Ов > > 1100 МПа; От > > 900 МПа; КСУ > 800 кДж/м2 НВ 250-290 Число поковок Число поковок из слитка Норма времени на ковку Стоимость ковки поковки Температура начала ковки Температура конца ковки Охлаждение после ковки 95 мин 876,4 коп, 1230° 820° В печи Составляющая: кг I % Слиток Поковка Прибыль -Поддон Угар 8000 5200 2000 400 400 65 25 257030 {22ои)<-220гЧ70

9S0 яооп mth (9М) (100) (StOj (mf(mk220500 Особые замечания На эскизе размеры диаметров в скобках - обдирочные (Ч-10 мм) Z. После ковки следует изотермический отжиг 3. Отходы маркировать ХМ Операция Нагрев до 1230°С Обжатие прибыльной части слитка массой 8 т Биллетировка иа 0 710 мм Посадка заготовки в печь Эскизы переходов и инструмента Норма времени н расценка 17 мин; 156,8 коп. Va 16* Продолжение карты № 1 Операция Эскизы переходов н инструмента Норма времени и расценка Нагрев до 1230 °С Осадка до 0 1150 мм верхней осадочной плитой по чертежу Протяжка на 0 840 мм .у 1150 . 78 мин; 719,6 коп. Разметка и наметка по эскизу Обжатие донной и прибыльной частей на 0 415 мм с переходом на 0 390 мм и с разворотом слитка Правка. Отрубка донной части слитка и поковки. Маркировка  Технологический цикл Отливка Нагрев Ковка Отжиг Обработка резанием Термообработка Дата Разработал технолог Проверил начальник бюро Утвердил начальник отдела Согласовано с цехом ПРИМЕРЫ КОВКИ НА МОЛОТАХ и ПРЕССАХ о о о = S -£ g й п m О) S о о t= о < s a:

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |