|

|

Читаемые статьи

Читаемые книги

Ссылки

|

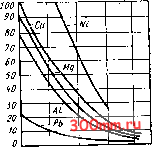

Главная > Автоматизация и механизация листовой штамповки Это объясняется в высоколегированных сталях меньшей протяженностью (чем в обычных сталях) второй зоны крупных столбчатых дендритов из-за большего переохлаждения расплава при кристаллизации более легированных сплавов и значительно меньшей массой слитков. Осадку необходимо производить, выполнив мероприятия, способствующие повышению равномерности деформации. Уменьшение и даже полное уничтожение зон затрудненной деформации может быть достигнуто путем применения бойков с чистой гладкой рабочей поверхностью; горячих прокладок из мягкой стали; антифрикционных смазочных материалов; осадки дисков стопой с поворачиванием дисков разными торцами друг к другу по мере осадки. Повышение качества рабочей поверхности бойков в значительной степени Снижает коэффициент трення и обеспечивает условие повышения равномерности деформации. Это условие еще более справедливо для подогретых до 350-400 °С бойков. Использование смазки также резко снижает коэффициент трения. В качестве смазочного материала при ковке аустенитных сталей применяют смесь жидкого стекла с графитом или сгеклянный порошок и стеклянную вату, которые одновременно служат и тепловой изоляцией между металлом и бойком. Для удобства пользования в производстве такие смазочные материалы наносятся на картонные или асбестовые прокладки. При ковке дисков из высоколегированных жаропрочных сталей благоприятное изменение схемы напряженного состояния достигается применением горячих прокладок из мягкой листовой стали и спаренной осадкой заготовок. Основным условием принудительного течения металла вблизи контактов является более низкий предел текучести материала прокладки по сравнению с материалом заготовки при температуре ковки. Последнее достигается выбором материала прокладок, а также условиями их подогрева. Наиболее целесообразно производить нагрев прокладок совместно с заготовками и подавать их под пресс в виде стопы во избежание их быстрого остывания. Прн ковке заготовок аа несколько нагревов осадку заготовок с прокладками целесообразно производить на последнем и предпоследнем выносе. Для высоколегированных жаропрочных сталей толщина прокладок S выбирается из соотношения размеров осаживаемой заготовки DiH (D - диаметр заготовки перед осадкой; Н - высота заготовки перед осадкой). Для заготовок с ОШ = 1,5.-г-3,0 S = (0,07-t-0,l) Я; для заготовок с D/H = 3,0-5,0 S = (0,1--0,12) Н. Применение прокладок с соотношением размеров D/H > 3 обеспечивает получение поковок с меньшей выпуклостью на свободной поверхности, чем при обычной осадке. Осадка заготовок в стопе применяется для повышения равномерности деформации в заготовках с большим соотношением D/H. 3. КОВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ Ковка цветных металлов и сплавов имеет свои особенности, существенно влияющие на технологические процессы. В ряде случаев ковка цветных металлов и сплавов применяется как предварительная обработка исходного слитка с целью повышения равномерности структуры металла, уменьшения размера зерна при последующей штамповке. Наибольшее применение в современном машиностроении, приборостроении и других отраслях промышленности получили алюминиевые, магниевые, медные и титановые металлы и сплавы. При установлении режима обработки металлов и сплавов следует учитывать, что на качество металла кованых заготовок и полуфабрикатов влияют исходная структура слитка, металлургическая природа слитков, состояние поверхности слитков (т. е. подготовка их к ковке), температурный режим нагрева и ковки, иапряженно-деформи-рованиое состояние металла, фазовое состояние металла, а также степень н скорость деформации. Ковка слитков из цветных сплавов протяжкой в одном направлении при достаточных степенях обжима приводит к измельчению зерна с образованием волокнистой структуры. При этом существенно Повышаются показатели механических свойств, ио одновременно возникает их анизотропия в продольном и по-пе)ечном направлении. Анизотропию свойств в слитках можно устранить ковкой металла слитка в трех взаимно перпендикулярных направлениях или по схеме осадка- протяжка-осадка. На качество металла поковок влияет также впутри-кристаллитная ликвация. Так, например, ликвация марганца в слитках некоторых алюминиевых сплавов резко ухудшает структуру и свойства .металла. Слитки и заготовки цветных металлов перед нагревом с целью предотвращения поверхностных дефектов при ковке подвергают обтачиванию. Дефекты небольшой глубины (до 1 мм), как правило, удаляют абразивной обработкой. Качество поковок определяется правильно выбранным термомеханическим режимом ковки. Основными критериями, которые определяют термомеха-ническйй режим ковки, являются температура нагрева сплава, степень деформации, скорость деформации и вид напряженного состояния. Для обеспечения оптимальных условий ковки и получения качественных поковок необходимо соблюдать требуемый интервал температур начала и конца деформации. На рис. 3 показано влияние отношения Т/Т пл на прочность некоторых цветных металлов и сплавов. При устаиовлеини режима обработки необходимо учитывать значение допустимой степени деформации сплава, которая определяется пластическими свойствами. Допустимые степени деформации цветных металлов и сплавов меньше для литого и крупнозернистого металла, а также для металла, находящегося в многофазном состоянии и имеющего гексагональную кристаллическую решетку по сравнению с металлам, предварительно деформированным с мелкозернистой структурой, находящимся в однофазном состоянии и имеющим кубическую гране-центрированную кристаллическую решетку. Хорошее качество металла поковок из цветных металлов и сплавов обеспечивается при условии, когда величина осуществляемой степени деформации, особенно на последнем пере- 6g,M/7a  0,5 0,6 0,7 0,8 0,9 температура Рис. 3. Влияние отношения абсолютных температур деформации (7 ) и плавления (Г ) ходе, не совпадает с ее критическими значениями по диаграмме рекристаллизации. Повышениескорости деформации может привести к незавершению процесса рекристаллизации и неполному разупрочнению, что вызовет рост сопротивления деформированию и уменьшение пластичности. Методы ковки и вид напряженного состояния в зависимости от пластичности сплавов следует определять по схеме главных напряжений. Металл будет иметь большую пластичность при схеме, когда наблюдаются в меньшей степени растягивающие напряжения и в большей - сжимающие. Относительно невысокая пластичность и небольшое сопротивление деформированию алюминиевых и других сплавов наблюдается при ковке на плоских бойках и обработке в открытых ручьях штампового инструмента. При деформировании сплавов на плоских бойках схемы ковки разделяются на простые (а, б), когда заготовка подвергается только осадке или протяжке, и сложные (в-д), представляющие собой сочетание двух простых схем (рис. 4). Алюминиевые сплавы. Деформируемые алюминиевые сплавы делятся иа три группы: мягкие или пластичные (типа АМц, АМг, АВ) с пределом прочности о == = 100-300 МПа н удлинением б = = 10-20 %. 4 Ф 4 Рис. 4. Схемы ковка (изготовления) заготовок из сплавов цветных металлов: а - протяжкой перпендикуляр-но оси заготовки; 6 - осадкой; в - осадкой с последующей протяжкой поперек волокна; г - разносторонней ковкой; д - протяжкой и перековкой с большого дна-метра на меньший средней твердости и пластичности (типа Д1, Д6, Д16, АК6, АК5 и др.) с пределом прочности = 240-* €-480 МПа и удлинением б = 12 %; высокой твердости с пониженными технологическими свойствами (типа АК8, В95, В96) с Ов = 450-г-700 МПа и б = 510 %. с повышением степени легирования алюминиевого сплава пластичность уменьшается, а прочность повышается. К вредным примесям алюминие- 27. Механические свойства сплавов при различных температурах и скоростях деформации 5-10-* 3,0 8,0 5-10-* 3,0 8,0 5-10-* 3,0 8,0 5-10-* 3,0 5-10-* 3,0 8,0 5-10-* 3,0 8,0 5-10-* 3,0 8,0 337 339 227 221 206 15,7 14,4 14,0 33,8 33,8 28,5 161 159 153 127 118 97 17,7 21,2 22,7

287 288 298 210 209 201 17,8 15,5 13,4 44,1 43,1 35,6 144 144 140 123 117 101 18,4 22,3 23,9 Сплав Д1 Ов. МПа

Сплав АД35 Ов, МПа 128 128 126 Оо,2. 113 111 99 б, % 19,3 23,6 25,7 20,5 25,3 28,0 21,9 2 7; 4 31,0 23,6 29,9 34,6 25,6 32,8 38,9 25,9 36.2 43,9 30 41 66 24 43 63 53,6 48,5 44 95,0 94,6 86,2 33,8 44,5 56,1

5-10- 3,0 8,0 65,2 66,2 65,1

Сплав АМгЗ Ов, МПа

100 125 144 97 111 122 55,6 26,8 15,2 90,0 85,3 78,6 72 83 95 93,0 94,8 94,5 75 104 124 74 94 109 66,9 33,7 19,8 94,0 89,3 82,7 91,8 94,7 96,3 23 57 75 16 51 74 95,5 53,4 35,2 99,3 95,5 90,0

55 71 85 19 43 59

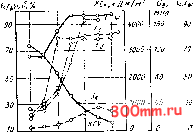

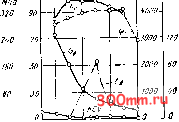

15,6 15,3 18,3 67,2 61,4 21,5 24,1 85,2 77,1 28,9 28,2 30,6 99,8 90,3 35,7 34,8 37,0 99,8 98,5 41,7 40,8 42,9 99,8 99,2 48,1 50,1 83,9 68,0 вых деформируемых сплавов относятся железо, кремний, натрий, кальций и другие элементы. Наиболее сильное влияние при ковко иа свойства сплавов оказывают температура нагрева сплава, скорость деформации и степень деформации. Температурные интервалы ковки определяются по диаграммам пластичности, кривым течения и диаграммам состояния соответствующих систем сплавов. Температура начала и конца ковки, допустимые степени и скорости деформации для некоторых сплавов см. в табл. 36 гл. I. Диаграммы их деформирования приведены на рис. 6,9 гл. 1. В табл. 27 даиы механические свойства сплавов при различных температурах и скоростях деформации. Диаграммы рекристаллизации обработки этих сплавов свидетельствуют о том, что критические деформации их составляют 10-15 %. При степенях деформации за один обжим ниже и выше критических, т. е. ниже 4 % и выше 15-20 %, не наблюдается рекристаллизация сплавов, и зерна получаются мелкими. Из диаграмм рекристаллизации видно некоторое увеличение размеров зерна с повышением температуры при данной степени деформации. Более высокаи температура окончания ковки способ ствует росту зерен вследствие протекания собирательной рекристаллизации, которая наблюдается в период остывания поковки после прекращении ковки до температуры, соответствую- 27а. Свойства некоторых цветных сплавов при 20 °С и температуре сверхпластичности (по зарубежным данным) Состав сплава. Температура сверхпластичности, С AI-33 Cu-7Mg А1-25 Си-11 Mg А1-14,1 Cu-4,7Ni Al-27,2Cu-5,2Si AI-8,2 Mg-4,75 Si Al-9,5 Mg-3,4 Si Al-6,5 Mg-7,2 Si AI-11 Si-4,9 Ni Al-6,4 Ni AI-7,0 Si AI-ll,7Si Al-17,0 Si 2 2 18 3 20 17 17 22 32 49 37 21 480 480 550 500 550 500 500 550 550 550 550 550 600 600 520 1310 580 200 400 320 210 200 480 320 0,46-0,72 0,47-0,70 0,35 0,43 0,23 0,34 0,37 0,17 0,28 0,29 * При температуре 20 С. ** При температуре сверхпластичности.  шо зова 7000\ woo о 7S0 120 гоо 300 ш t,°c гоо 300 ш t,c 30 70 SO JO О

3000- 2000- looo- 0 lo S) ИСУ,кДж/м Of, nnt  200 300 Ш t,C 200 300 Ш t,C Рис. 7. Диаграммы деформирования магниевых сплавов: а - МА8; б - МА2; в - МАЗ; г - МЛ14 щей прекращению процесса рекристаллизации. Допустимая степень деформации за один обжим определяется по диаграммам деформирования для отдельных групп сплавов (см. рис. 6,9 гл. I). Оптимальные показатели механических свойств алюминиевых сплавов и наименьшая анизотропия их свойств достигаются при общей деформации сплавов 65-75 %. Анализ диаграммы пластичности сплавов по изменению допзстимых деформаций за один обжим в зависимости от скорости деформации показывает, что с повышением скорости деформации пластичность сплавов снижается несущественно. Методы ковки и вид напряженного состояния металла устанавливаются в зависимости от пластичности сплава. Алюминиевые сплавы высокопластичные и средней пластичности могут обрабатываться давлением при разных напряженных состояниях от самых жестких (ковка на плоских бойках) до самых мягких механических схем деформации (з закрытых ручьях). Дли обработки малопластичных алюминиевых сплавов необходимо применять закрытые и полузакрытые схемы деформации. В практике обработки металлов давлением, и в частности обработки цветных металлов и сплавов, получает применение явление сверхпластичности, позволяющее проводить деформирование при очень низком сопротивлении деформации. Степень деформации в условиях сверхпластичности достигает весьма больших величин. Оценка сверхпластичности металла и сплава производится по критерию относительного удлинения 6 и по коэффициенту т чувствительности к скорости деформации. Явление сверхпластичности сплава наблюдается при т > 0,3. В табл. 27а приведены свойства ряда двойных и тройных сплавов при нор , мальной температуре и при температу* ре проявления сверхпластичности. Качество поковок зависит также от размера слитка, из которого они изготавливаются. Так, например, дли Продолжение табл. 27

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |