|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Наладка и эксплуатация оборудования

центра рабочего ролика, мм; ft - высота центров УДГ и ее задней бабки над столом, мм. После установки фрезы на размер (на глубину фрезерования) в заготовке про-фрезеровывэется канавка полукруглого профиля (рис. XI, 15, б). Крайняя точка на глубине этой канавки будет тождественна точке а, лежащей на траектории центра рабочего ролика. Возвратив стол станка в исходное положение, поднимают (или опускают) его на величину Hi = R~ Ri, где i? и Ri - соответственно расстояния от центра О кулачка до точек а я Ь, расположенных рядом. Отсчет подъема стола производится по лимбу вертикальной подачи. После поворота заготовки в такое положение, чтобы в плоскости симметрии фрезы оказалась точка b [для этого заготовку нужно повернуть на 1/л-ю оборота, где п - число размеченных на ней лучей] фрезеруют следующую канавку и т. д. Окончательную обработку контура кулачка производят комбинированием двух подач - продольной и поперечной, осуществляемых вручную при вертикальном полояении оси заготовки, установленной на вертикально-фрезерном станке. Возможна Таблица XI.7 Значения чисел зубьев смерных шестерен, соответствующих номеру (обозначению) набора сменных шестерен по табл. XI.0

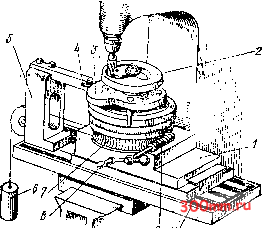

5 3 Рис. XI.16. Установка в УДГ кулачков барабанного типа: а - о замкнутым аазом: б с рабочим профилем на торце такая обработка комбинированием продольной и круговой подач при установке заготовки на круглом поворотном накладном столе. Точность обработки тем выше, чем большее число лучей было размечено, т. е. чем чаще расположены прсфрезерованные канавки. Фрезерование кулачков барабанного типа. В таких кулачках криволинейные поверхности образовываются прямоугольной формы канавкой, расположенной на наружном цилиндре и имеющей замкнутый контур, или же криволинейным торцом цилиндра. Обработка этих поверхностей обычно выполняется концевой фрезой на вертпкально-фрезерном станке при горизонтальном положении оси заготовки; реже ~ на горизонтально-фрезерном станке. На рис. XI. 16, а изображена схема установки, используемой в случае фрезерования замкнутого паза на вертикально-фрезерном станке. Здесь в стойке 5 помещается шпиндель / приспособления, которому сообщается непрерывное вращение через гитару сменных колес от привода продольной подачи станка. На левом конце шпинделя жестко насажен торцевой копир 2, а на правом конце - консольная оправка, на которой закреплена обрабатываемая заготовка 4. Ролик 7, вращающийся па оси в кронштейне, связанном о плитой 8, находится в силовом контакте с копиром 2, и при его вращении заставляет стойку 3 перемещаться вдоль оси шпинделя по направляющим на плите 8. Непрерывный силовой контакт ролика с копиром обеспечивается За счет носгоянного давления пневмоцилиндра 6 через шток 9, который жестко соединен с основанием стойки 3. Плита 8 приспособления неподвихкно закреплена иа столе. При перемещении стойки с заготовкой и одновременном вращении последней концевая фреза о фрезерует канавку заданного контура. Следует заметить, что вследствие непрерывного о одной частотой вращения заготовки при контурах канавок, имеющих относительно резкие изменения в своих направлениях, в них возникнут так нгзываемые подрезки (см. Х.2). Чтобы этих искажений не произошло, в копир должны быть введены предтскажения , т. е. такие заведомые отклонения контура, которые в местах изменений нТправлений паза компенсировали бы отжатие инструмента. В случае фрезерования криволинейной поверхности на торце кулачка в схему рие. XI. 16, а вносятся изменения в закрепление заготовки, как это показано на рис. XI. 16, б. Фрезерование плоских криволинейных контуров по копиру. Фрезерование таких поверхностей по копиру осуществляется концевой фрезой, установленной в шпинделе 3 вертикально-фрезерного станка. На рис. XI. 17 а показана схема обработки наружного криволинейного контура заготовки по накладному копиру. Здесь накладной копир 2 представляет собой диск, профиль Которого совпадает с профилем подлежащей обработке заготовки 1. Копир, управляющий необходимым движением заготовки относительно фрезы, накладывается на заготовку и закрепляется на оправке вместе с ней. Оправка устанавливается в центральном отверстии вращающегося круглого стола 6. Обработка производится хвостовой фрезой 5, на которой выше режущей части свободно насажен каленый шлифованый ролик 4, наружный диаметр которого равен диаметру фрезы. Процесс фрезеровдния ведется с двумя ручными подачами (круговой и продольной), которые координируются таким образом, что ролик  Рис. XI.17. Схеча обработки криволинейного контура по па1ладнсму копиру, а - с цилиндрическим роликом; б - с коническим роликом все время обкатывается по копиру; при этом фреза воспроизводит профиль копира. Чтобы ие было искажения профиля, после каждой переточки фрезы ролик следует нрошлифовывать иа тот же размер, на который окажется заточенной фреза. Иногда компенсацию потери размера фрезы при переточках осу-итествляют иначе. Ролик выполняют коническим (рис. XI. 17, б), а копир - с соответствующим скосом. В этом случае, если фреза после переточки окажется на Ad мм меньше, ее поднимают на величину h= 0,5Adctga, (115) где а - угол скоса кромки копира (рекомендуется принимать а =10-15°). На рис. XI. 18 показан более рациональный способ обработки криволинейной поверхности с помощью копировального приспособления. На столе станка закреплены базовая плита 10 приспособления и отдельно от нее - кронштейн 5, несущий копирный ролик 4. По плите 10 свободно пере.чещается каретка 1, к которой прикреплен груз 6, стремящийся сдвинуть ее в сторону кронштейна 5. При этом копир S оказывается все время прижатым к ролику 4. Заготовке 2 вместе с копиром 3 сооб-шается медленное вращение с помощью рукоятки 8 и червячной передачи 7 и 5. Обкатываясь по неподвижному ролику 4, копир 3 воздействует на каретку 1, заставляя ее перемещаться по своим направляющим. Сочетание поступательного движения копира и заготовки с вращательным движением, определяемое контуром копира, и дает возможность при фрезеровании получить заданный профиль изделия 2. На рис XI. 19 изображены схемы, иллюстрирующие расположение фрезы / и ролика (пальца) 4 при фрезеровании наружных и внутр.енних криволинейных контуров заготовки 2, закрепленной па одной оправке с копиром 3. Эти схемы дают возможность рассчитать размеры копира. Для уменьшения габаритных размеров копировального устройства следует выбирать межосевое расстояние М возможно меньшим Диаметр ролика принимается, как правило, равным 20-30 мм, Радиусы копира при обработке наружных и внутренних криволинстшых поверхностей при одностороннем расположении ролика (пальда) и фрезы (рис, XI. 19, а и б) определяются по формуле к = ?изд + М±0,Б X Х(/)-йрол), (116) где Rk и /?изд - радиусы копира и изделия, мм. Здесь анак -]- берется при фрезеровании нарул?ных, азнак - при фрезеровании внутренних криволинейных поверхностей.  Рис. XI.18. Схема обработки криволинейного контура с мехииу вациёй перемещений иа размер радиуса (по лу1у)

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |