|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Наладка и эксплуатация оборудования Продел жение табл. XI.1

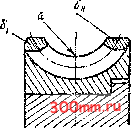

2. По формуле (35) определяем число оборотов рукоятки при простом делении 13-1. Выбираем делительный круг с 33 отверстиями. Поворот рукоятки осуществляется pais полных оборотов и на 11 промежутков (шагов) между отверстиями делительного круга. 3. Для определения угла поворота стола найдем угол подъема винтовой канавки червяка по формуле (98) tg?v= 10-3/100 = 0,3, откуда угол поворота стола X- 16° 42. Фрезерование червячных колес. На универсально-фрезерных станках возможно фрезерование червячных колес дисковыми модульными фрезами о использованием делительной головки для выполнения деления на число зубьев (см, гл. IX). В этом случае фрезерование осуществляется с радиальной подачей. При радиальной подаче возршкают, однако, подрезания 6f, 6jj вершин зубьев (рис. XI.6) 1, которые возрастают с увеличением угла подъема винтовой линии витков червяка и отклонения диаметра модульной фрезы в сторону увеличения от диаметра червяка данной червячной пары. По этим обстоятельствам не рекомендуется прибегать к такому способу обработки червячных колес с углом подъема более 6-~8°. Для выбора модульных дисковых фрез используются их наборы (табл, XI,3). Таблица XI.2 Данные для подбора сменных колес при фрезеровании червяков (архимедовых) Отношение чисел Погрешность, мм j-.-1 из J 3 - 29 4-30 ......8-97 13- 19 25-47 22- 17 = 3,141529 = 3,141667 = 3(141700 = 3,141711 0,0000 0,00075 0,000108 0,000119 Отношение чисел Погрешность, мм 19- 21 32-27 25. И = 3,141732 = 3,141818 = 3tl42&57 0,000140 0,000226 0,001265 Подрезание образуется в конце правой винтовой поверхности, а Ь леьой, если червяк имеет правое направление зубьев. б начале Наборы дисковых модульных фрез

Рис. XI.6. Подрезание зубьев червяч ного колеса с углом подъема более 6-8° при радиальной подаче Счедует заметить, что дисковой моду,11ьной фрезой производят лищь предварительное нарезание. Для окончательного нарезания зубьев червячных колес на фрезерных станках испоаьзуются специальные червячные фрезы, Размеры и параметры таких фрез должны полностью совпадать со всеми размерами и параметрами червяка, зацепляющегося с данным червячным колесом. Однако и в этом случае такой способ не дает хороших результатов - отличается низкой производительностью. К нему прибегают лишь в случае отсутствия специальных зуборезных станков. Для предварительного нарезания червячного колеса модульную фрезу с диаметром, близким (несколько меньшим) или равным диаметру цилиндра выступов червяка, устанавливают на оправке в шпиндель станка таким образом, чтобы она находилась примерно на середине стола станка в его среднем положении на поперечных направляющих. В свою очередь, червячное колесо закрепляется на оправке или в самоцентрирующем патроне на шпинделе УДГ, а стол станка поворачивается на угол X подъема винтовой линии червяка. Затем путем установочных продольных, поперечных и вертикальных перемещений стола червячное колесо ставится в такое положение, при котором ось фрезы пересекла бы ось червячного колеса в плоскости его симметрии, а фреза вершиной своего самого нижнего зуба касалась точки а (рис. XI.6). Далее включают вращение шпинделя станка и вертикальную рабочую подачу. Глубину фрезерования - длину вертикального рабочего хода - назначают исходя из расстояния между осями червяка и червячного колеса в состоянии их зацепления, оставляя по этому размеру некоторый припуск (0,3-0,4 мм) на окончательную обработку. Это расстояние определяется по формуле со = (da + Dt)i2, (101) гдеО -- диаметр начальной окружности червячного колеса. Окончательная обработка червячного колеса производится с поуощью специальной червячной фрезы. Стол станка возвращается в свое нормальное положение, *а опрзвка с заготовкой червячного колеса устанавливается на центрах УДГ и ее задней бабки, не закрепляясь. Зубья фрезы при неподвижном шпинделе вводятся БО впадины предварительно обработанных зубьев колеса, после чего включают вращение шпинделя на одной из низких частот вращения. Убедившись в удовлетворительном зацеплении заготовки с фрезой и равномерном вращении заготовки, увеличивают частоту вращения шпинделя станка до обеспечивающей рабочую скорость резания. Затем осуществляют вручную вертикальную подачу, продолжаемую до удаления оставленного припуска, т. е. до достижения расчетного значения а. Завершив подачу, выполняют некоторую паузу в подаче-производят работу без подачи. За время этой паузы устраняются отклонения обработки, вызванные упругими отжа тиями. При таком способе обработки можно достичь удовлетворительных результатов. Ш&. Фрезерозаниг шлицезых валоз, кулачковых и зубчатых муфт Фрезерование шлицевых валов. Наиболее производительным способом обработки шлицевых валов является фрезерование их методом обкатки червячной фрезой с зубьями сиедиального профиля. Выполнение этой операции ведется на специальных шлицефрезерных полуавтоматах или зубофрезерных станках, которые должны иметь возможность вести обработку с отношением частоты вращения заготовки к частоте вращения фрезы 1 : 6 (для шестишлицевых валов), притом частота вращения фрезы соответствует требуемой скорости резания. Однако в мелкосерийном и единичном производствах, особенно при ремонтных работах, часто возникает необходимость осуществить обработку различных шлицевых валов на горизонтально-фрезерных станках. Заготовка при этом устанавливается между центрами УДГ и ее задней бабки, С помощью головки производится деление на шесть или восемь частей в соответствии с типом шлицевого вала. Многошлицевое соединение на валу имеет посадочный диаметр D (рис. XI.7, а), который должен находиться в поле допуска h6 или 1т8, шпоночные выступы делаются в поле допуска g6 или еВ, угол а тие закрывается допуском. Поверхности, определяющие выполнение этих требований, должны обрабатываться с особой тщательностью. В первом переходе фрезерование может вестись набором из двусторонних дисковых фрез / (рис. XI.7, б). Здесь окончательной обработке подвергаются выступы по размеру ZZ/ и определяются углы между ними. Установка фрез набора на размер Ш должна контролироваться с учето.м торцевого биения, тогда как их наружные диаметры могут отклоняться друг от друга на 0,25--0,3 мм. Во втором переходе (рис. XI.7, в) дисковой фасонной (под радиус D/2) частозубой фрезой 2 обрабатываются начисто посадочные поверхности на размер диаметра £). Чтобы не допустить смещения их относительно оси вала (радиальное биение), снятие всего диаметрального г.рипуска с достижением размера в пределах поля допуска производится с одновременной вертикальной ручной подачей (по лимбу или индикаторному упору) на все шесть в рассматриваемом случае шлицев. Если фрезерование шлицев ведется с припуском под последующее их шлифование на специальном шлицешлифовальном станке, то во втором переходе применяется дисковая фреза 2 со специальным профилем зубьев, которая одновременно с обработ-ко i под шлифование поверхностей диаметром £) образует канавки, предназначенные для выхода шлифовального круга. Эту же обработку можно осуществить и за один переход с помощью фасонной фрезы 3 (рис. XI.7, г), но только под последующее шлифование, так как выполнить в dTOM случае технические условия на окончательную обработку практически становится невозможным. Фрезерование кулачковых муфт. На рис. XI.8, а, б изображены муфты, соди-ня.сщиеся впадинами и выступами прямоугольной и трапецеидально!* форм на торцах. Гакие муфты принято называть кулачковыми. Рабочие поверхности выступов и впадин (кутачтсов) расположены в дааьетральных плоскостях. Кулачковые муфты прямоугольного профиля обрабатываются со стороны рабочего торца концевыми или дисковыми трехсторонними фрезами. Заготовка полу-к) {)ты 1 закрепляется в трехкулачковом патроне на шпинделе УДГ или насаживается на консольную оправку, конический хвостовик которой входит в ковусное гнездо шпинделя. Оси шшыделя УДГ придается фиксированное вертикальное положение. Диаметр концевой фрезы или ширина дисковой трехсторонней фрезы должны быть равными наименьшей ширине впадины. Чтобы рабочие поверхности расположились в диаметральных плоскостях, образующий цилиндр концевой фрезы или торцевая поверхность дисковой фрезы, которая обращена к рабочей поверхности, должны занять положение строго по центру заготовки. На рис. XI.9, а показан способ такой установки концевой фрезы / по вершине конуса центра 3 в шпинделе УДГ, а на рис. XI.9, б - установки дисковой фрезы 2 также по вершине центра 3. Однако такой способ не гарантирует точного совмещения с центром заготовки. Для достижения более высокой степени точности применяется так называемый габарит 1 (рис. XI.9, в), вставленный в коническое отверстие шпинделя. Положение фрезы в диаметральной Полумуфтой называется та или другая половника муфты, состоящей из двух частей,

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |